Analiza ryzyka jest nieodłącznym elementem pracy w przemyśle farmaceutycznym i biotechnologicznym. Wytyczna ICH Q9 dokładnie opisuje do jakich celów się ją stosuje i jakie są proponowane narzędzia analizy ryzyka. Wymieniać można kilka najpopularniejszych takich jak FMEA, RRF, PHA, diagram Ishigavy, HACCP itd. Kilka miesięcy temu, przy okazji projektu konsultingowego zacząłem stosować inne narzędzie analizy ryzyka, które nie jest opisane w ICH Q9: analiza drzewa niepowodzeń. I wtedy zakochałem się w tym narzędziu. Dlaczego. O tym dzisiejszy post.

Analiza drzewa niepowodzeń – krótka historia.

Analiza drzewa niepowodzeń (Fault Tree Analysis, FTA). nie jest techniką nową. Opracowana została w 1962 roku przez H.A. Watsona pracującego wtedy dla Bell Laboratories. Firma ta była zaangażowana w opracowanie pocisku międzykontynentalnego Minuteman I. Narzędzie szybko zostało zaadoptowane przez Boeinga oraz AVCO w kolejnych projektach militarnych. Od 1966 roku analiza drzewa niepowodzeń zaczęła być stosowana przy projektach samolotów cywilnych. Bardzo szybko zastosowanie FTA rozszerzyło się poza firmę Boeing i w latach 70-tych stosowanie tej techniki było już powszechne w lotnictwie. FTA było również wykorzystywane przez NASA choć początkowo z małym zainteresowaniem. Działo się tak, ponieważ wyliczone na podstawie FTA prawdopodobieństwo powodzenia misji APOLLO było niedopuszczalnie niskie. Postanowiono więc używać innych narzędzi np. FMEA. Sytuacja zmieniła się po katastrofie Challenger’a. Zdano sobie wówczas sprawę ze skuteczności techniki FTA i jej zastosowania w celu poprawienia bezpieczeństwa lotów kosmicznych.

W latach 80-tych FTA zostało zaadaptowane przez przemysł chemiczny jako mutlifunkcjonalne narzędzie do oceny systemów i procesów.

Jak wykonać analizę drzewa niepowodzeń?

Analiza drzewa niepowodzeń jest analizą ryzyka typu Top-down. Problem rozwiązuje się wychodząc od ostatecznego efektu i rozbijając system na coraz mniejsze składowe aż do uzyskania zdarzeń podstawowych leżących u pierwotnego źródła problemu. Graficzny sposób przedstawienia problemu umożliwia jego szybką interpretację. FTA można stosować w sposób jakościowy oraz ilościowy. Bardzo dobrze sprawdzi się również w poszukiwaniu przyczyn niezgodności ze specyfikacją, odchyleń i problemów z procesem produkcyjnym.

Proces rozpoczyna się od narysowania drzewa zdarzeń prowadzących do niepowodzenia. Drzewo jest graficznym przedstawieniem zdarzeń prowadzących do rozpatrywanego problemu. Zdarzenia są ze sobą związane logicznymi operatorami.

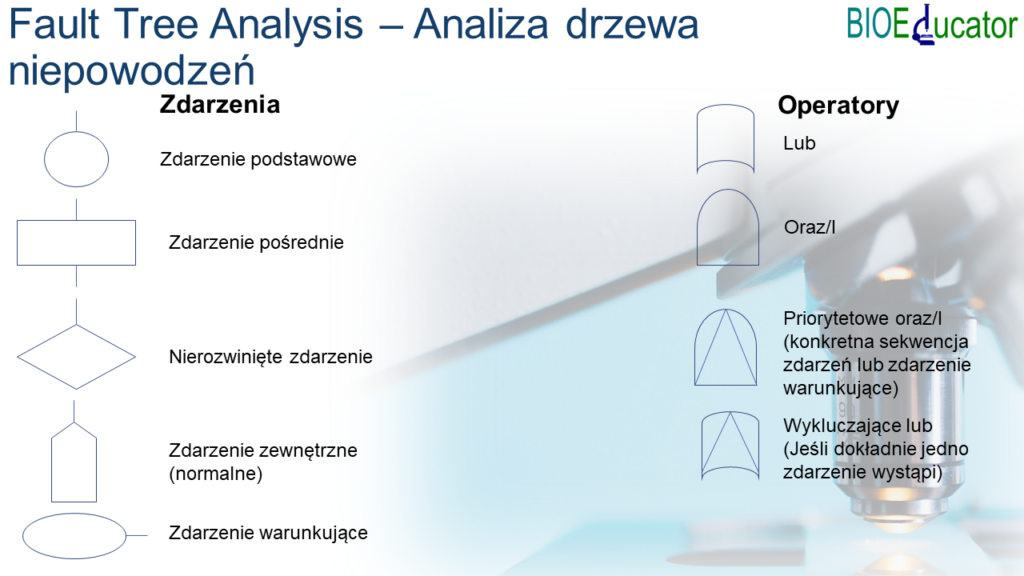

Wyróżnić można trzy rodzaje zdarzeń:

- Zdarzenie podstawowe – pierwotna przyczyna

- Zdarzenie pośrednie – pośrednie zdarzenie będące efektem innego zdarzenia

- Zdarzenie warunkujące – zdarzenie niebędące niepowodzeniem jednak jego wystąpienie warunkuje wystąpienie niepowodzenia

- Zdarzenia normalne – zdarzenia oczekiwane, niebędące niepowodzeniem

- Zdarzenie transferowe – zdarzenie łączące różne drzewa niepowodzeń.

Zdarzenia są ze sobą związane bramkami logicznymi. Wyróżnia się pięć podstawowych rodzajów bramek logicznych:

- I – wszystkie warunki muszą być spełnione by zaistniało wydarzenie

- Lub – przynajmniej jeden warunek musi być spełniony by zaistniało wydarzenie

- Hamujące i – Wystąpienie zdarzenia warunkującego hamuje wystąpienie zdarzenia

- Priorytetowe I – warunki muszą wystąpić w określonej sekwencji by zaistniało zdarzenie

- Wykluczające lub – Zdarzenie nastąpi gdy zajdzie tylko jeden warunek. Wystąpienie większej liczby warunków nie wywołuje zdarzenia.

Po pracowaniu drzewa przychodzi kolej na obliczenia (chociaż niekoniecznie ale o tym później). W tej analizie możemy dokładnie wyznaczyć prawdopodobieństwo wystąpienia niepowodzenia bądź awarii. Oczywiście o ile posiadamy odpowiednie ilościowe dane wsadowe.

Pierwszą rzeczą, o której należy wiedzieć jest to, że obliczenia w analizie drzewa niepowodzeń są związane z jednostką czasu. W pierwszej kolejności trzeba założyć przedział czasowy, w którym rozpatrujemy nasz system. Jeśli np. rozpatrujemy prawdopodobieństwo wystąpienia jakiegoś odstępstwa w procesie produkcyjnym możemy to zrobić w skali jednego cyklu produkcyjnego lub np. w skali roku.

Obliczenia rozpoczynamy w sposób odwrotny niż rysowanie drzewa. W pierwszej kolejności przypisujemy prawdopodobieństwa dla zdarzeń podstawowych. Możemy to zrobić np. na podstawie informacji o frekwencji występowania tych zdarzeń. W kolejnych etapach wyliczamy prawdopodobieństwa zdarzeń pośrednich aż do uzyskania końcowego wyniku. Sposób wyliczenia prawdopodobieństwa zależy od bramki jaką są ze sobą połączone zdarzenia.

Jak widać, im bardziej skomplikowane drzewo i więcej możliwych zdarzeń tym obliczenia bardziej skomplikowane. W przypadku prostych drzew excel powinien sobie doskonale poradzić, w przypadku bardziej skomplikowanych należy sięgnąć po dedykowane oprogramowanie lub narzędzia online.

Zastosowanie analizy drzewa niepowodzeń

Analizę drzewa niepowodzeń można wykonać na dwa sposoby: jakościowy i ilościowy (wyliczając prawdopodobieństwo porażki). Dzięki graficznemu przedstawieniu rozpatrywanego problemu i systemowemu podejściu, narzędzia możemy użyć do wielu celów takich jak:

- Analiza przyczyny pierwotnej – identyfikację wszystkich zdarzeń i warunków prowadzących do nieoczekiwanego zdarzenia

- Ocena ryzyka – obliczenia prawdopodobieństwa wystąpienia nieoczekiwanego zdarzenia, identyfikacji krytycznych elementów

- Projektowanie oceny bezpieczeństwa – pokazanie zgodności z wymogami, identyfikacja miejsc kontroli itp.

Podsumowanie

Analiza drzewa niepowodzeń ma szerokie zastosowanie. Najczęściej zdarza mi się ją wykorzystywać jako narzędzie do znalezienia przyczyny pierwotnej jakiegoś zdarzenia, czy to już zaistniałego czy też hipotetycznego. Zaimplementowałem to narzędzie w rutynowej pracy nad rozwojem metod analitycznych. Już na wczesnym etapie rozwoju wykonuję drzewo by zidentyfikować możliwe przyczyny błędów pomiarowych i odpowiednio zaadresować je podczas prac laboratoryjnych. Cała analiza drzewa jest przeze mnie powtarzana po zakończeniu rozwoju metody i służy później jako gotowe narzędzie do rozwiązywania problemów odchyleń w czasie rutynowych analiz. Polecam takie zastosowanie nie tylko do metod analitycznych, dla których drzewo jest stosunkowo proste ale przede wszystkim dla procesów produkcyjnych.